杭钢动力有限公司气体厂原有一套带分子筛吸附器、增压膨胀机、加氢除氧制氩的第五代6000m3/h空分设备。因生产需要,决定新上由杭氧设计制造的第六代6500m3/h空分设备。该工程1998年初开始土建,同年10月15日开始设备安装,1999年3月28日开始分子筛活化。为了顺利地配合80吨大电炉的投产运行,在杭氧、浙江安装公司二分公司、杭钢等单位的密切合作下采用了边安装、边试压、边吹扫的循序渐进、一环套一环的前期准备工作,为正式开车调试打下了基础。

1 工艺流程简介

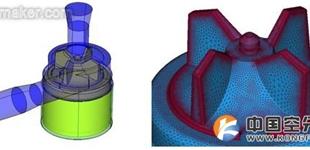

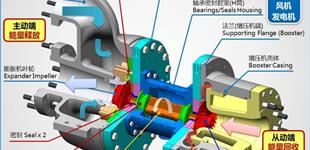

该空分设备采用了全低压分子筛常温吸附,新型增压透平膨胀机,规整填料塔,全精馏无氢制氩以及狭缝式主冷凝蒸发器的空分工艺流程。

空压机出来的热空气经穿流筛板空气冷却塔冷却,进入双层床分子筛吸附器清除杂质后分成两路,一路经主换热器冷却后直接进入下塔;另一路进入增压机进行增压后再进主换热器,然后进膨胀机进行膨胀制冷。膨胀机出口空气大部分直接送入上塔中部,而另一部分大约1000m3/h的空气量旁通到污氮气管中,与污氮汇合进主换热器,复热后去分子筛吸附器作再生气流。主塔中的下塔液空进过冷器过冷后,一路送到上塔作上塔下部的回流液体;另一路去粗氩塔Ⅱ作冷源,液空冷源的部分蒸发和回流液空送回到主塔的上塔中部参与主塔精馏。气氧经主换热器复热后进入管网,同时还从主冷抽出部分液氧送液氧贮槽,另一路经液氧喷射器后产生气氧与产品氧一起人管网。下塔液氮一路作下塔的回流液;另一路送到上塔顶部作回流液,还抽出下塔中压气氮去作精氩塔下部蒸发器热源,与液氩进行热质交换,中压气氮被冷凝后与主塔下塔送上塔的液氮一起汇合后作上塔的回流液,同时又从汇合的液氮中抽出一股液氮作为精氩塔顶部冷凝器的冷源和氩液化器的冷源;两股液氮冷源的部分蒸发气汇合到污氮气管中。纯氮气经主换热器复热后被送人氮压机。

从上塔抽出的粗氩馏分被送人粗氩塔I中,经过初步除氧后再送人粗氩塔Ⅱ中参与精馏,部分被液空所冷凝,冷凝下来的液体经液氩泵抽到粗氩塔I中作喷淋液,粗氩塔Ⅱ中部分汽化的工艺氩被送到氩液化器中进行液化。液氩再送人精氩塔中进行传质传热的全精馏,从而得到精液氩,精氩塔中的不凝性气体直接排放到大气中去。

该流程采用了规整填料塔加全精馏工艺,从而实现了无氢制氩的技术,与传统的加氢除氧制氩相比,具有流程简单、易操作、安全可靠、工况稳定性好等特点。

2 开车调试

2.1 第一次开车情况

在对整套装置进行加温和裸冷等前期工作后,于1999年4月9日早上8:30启动两台增压透平膨胀机,4月10日凌晨5:30,主冷出现氧液面。从膨胀机开车到主冷出现液面大约经过了21小时,与传统的6000m3/h空分相比太慢,也是我们从来没有遇到的。原因是空分设备的主冷采用的是狭缝式主冷,由于狭缝式主冷由4只板式单元组成,每只板式单元的上部都有两只液槽耳朵,主冷底部液面的出现是板式单元里的液体溢出液槽后流到主冷底部的。了解到主冷的特殊结构后,在主冷液面升到500mm左右时,就开始调纯。4月10日下午4点,氧产量达到6000m3/h,纯度达99.8%;氮气产量13000m3/h。经过一个星期的连续运行,氧气、氮气各项指标达到了设计要求。但在氩系统的调试中却遇到了问题,工况不稳定,时好时坏,呈周期性波动,主要表现在以下几个方面:

(1)氩气纯度低,氧含量在(25~30)×10-6。

(2)氩气产量达不到合同指标(合同指标要求175m3/h),一般粗氩产量在150m3/h。

(3)粗氩塔I、Ⅱ阻力较高,一般粗氩塔I阻力在5.3~5.5kPa,粗氩塔Ⅱ阻力在18~20kPa。

(4)起动时间慢,需36小时以上纯度才能达到10-6级。

根据以上情况,决定停车处理。经分析研究,认为引起氩系统工况不稳定的原因是:主塔上塔氩馏分抽出口横截面与膨胀空气送进上塔的横截面之间装有隔板,隔板上原来冲打了几个小孔,当氩馏分抽出量增大时,膨胀空气也被抽到了氩馏分中。对上塔隔板小孔进行补焊后,准备第二次开车。

2.2 第二次开车情况

上塔补焊处理后,1999年4月19日进行了第二次开车,4月19日17:46启动膨胀机,4月20日23:00开始送氧,氧产量6000m3/h,纯度99.9%,并人管网;氮气13000m3/h,暂时放空。4月21日12:15启动液氩泵,开始对氩系统进行调试。从十几天的连续运行及工况调试来看,氧气、氮气各项考核指标均达到了合同的设计要求,列于表1。

但氩系统的调试还不是十分理想。结合第一次开车时氩系统存在的问题,杭氧专家召开了研讨会,并为进一步调试氩系统提出了指导意见。

(1)尽可能降低上塔底部压力和粗氩塔I、Ⅱ的阻力,在保证分子筛再生氮气需要量的情况下,尽可能降低上塔压力,逐渐降低粗氩塔Ⅱ冷凝器液空液位设定值,每次5mm,每隔半小时一次;并注意观察阻力变化和出粗氩塔Ⅱ的粗氩气纯度的变化。注意保持氧气产量和纯度、氩气产量的稳定。

表1 杭钢6500m3/h空分设备主要性能指标及运行值

项 目 合同值 考核值 运行值

加工空气量/(m3/h) 35000 36070 36000

氧气产量/(m3/h)

纯度/(%O2)

6500

≥99.6

>6500

99.88

6938

99.85

氮气产量/(m3/h)

纯度/(×10-6O2)

13000

≤10

13580

3.4

12505

4.48

粗氩产量/(m3/h)

纯度/(%Ar)

170

98~99

185

98.87

216

98.23

液氧产量/(m3/h)

纯度/(%O2)

130

≥99.6

150

99.88

130~200

99.85

液氮产量/(m3/h)

纯度/(×10-6O2)

80

≤10

80

3.4

未计

注:0℃、101.325kPa状态,液体折合气态。

最终目标把粗氩塔I阻力控制在3~4kPa,粗氩塔Ⅱ阻力控制在10~1lkPa,并稳定2~3天。

(2)用分析仪测量粗氩塔I、Ⅱ各分段的纯度,分析粗氩塔I、Ⅱ各段的精馏工况。

(3)用精密压力表测量各段压力变化情况。

(4)逐渐把粗氩流量开大,在保证出粗氩塔Ⅱ粗氩气纯度稳定的情况下检验粗氩产量,使工况稳定2~3天。

(5)调整上塔工况,测量污氮气中氧含量,计算上塔氧的提取率。

根据上述意见,杭钢调试人员采取了前后实际工况的对比,大胆调整有关操作数据,优化工艺操作参数。采取了“粗、细、精”逐渐调节的步骤,特别是对粗氩塔冷凝蒸发器液空冷源设定值的理论分析,使理论更符合实际工况,经过一段时间的认真探索和调试,粗氩塔工况逐渐处于稳定。氩馏分一般在90%O2~93%O2之间,粗氩塔I出来的氩气氧含量为0.6%~0.8%之间;粗氩塔Ⅱ氩气纯度为99.2%,氩气含氧量为2×10-6以下,氩气流量为185~190m3/h左右,粗氩塔I阻力为3.1~3.3kPa,粗氩塔Ⅱ阻力为8~9kPa。从第二次开车调试到现在的正常运行,工况都较为稳定,调试成功。

3 全精馏制氩空分设备运行特点

杭钢新一代6500m3/h全精馏无氢制氩空分设备在运行中显示了优越性,与传统的有氢除氧制氩6000m3/h空分设备相比较具有以下特点。

3.1 规整填料上塔阻力小、操作弹性大

新一代空分设备主塔上塔采用规整填料,一般阻力在3.2kPa左右,只有筛板塔阻力的1/5~1/7,故上塔压力降低到40kPa左右,比筛板塔降低了18~20kPa,见表2。

填料塔操作弹性大,可以在50%~100%范围调节而精馏效果仍佳。

3.2 主冷采用类环状流技术的双沸腾冷凝蒸发器

这是杭氧设计的第一台双沸腾型冷凝蒸发器,降低了传热温差,并适当减小了体积。自1999年5月投产以来,运行正常,安全性好、启动快。长期运行还表明:提高了冷凝与蒸发相变换热的效率,主冷温差小、操作液氧面低。采用双沸腾冷凝蒸发器,主冷温差可降低到0.7K以下,下塔压力下降了70~80kPa左右,节能效果明显,见表2。

表2 杭钢两代空分设备的运行参数比较

项 目 2#空分(第六代) 1#空分(第五代)

上塔型式

上塔阻力/kPa

辅塔阻力/kPa

底部压力/kPa

规整填料塔

3.0~3.1

0.6~0.7

39.5~40

筛板塔

23.2~23.5

2.2

59.9~60

主冷型式

温差/K

液氧液面/mm

双沸腾(双层)

0.65~0.70

1300(1225/1700)

常规板式(单层)

1.1~1.2

~2350(1912/2600)

下塔型式

阻力/kPa

底部压力/kPa

筛板塔

13.8~14.0

0.43

筛板塔

12.5~13.3

0.50~0.52

压缩机背压/MPa 0.48 0.53

制氩工艺

粗氩塔I阻力/kPa

粗氮塔Ⅱ阻力/kPa

精氩塔阻力/kPa

无氢

2.7~3.9

7.5~11.1

2~2.4

有氢

14.5~14.3

-

21

3.3 采用新型冷却塔

空气冷却塔的下段作了改进,与1#空分空冷塔比较,新一代空分的空冷塔下段和上段一样都采用新型冷却筛板塔。空气穿过筛孔与塔板上的常温水、冷却水接触形成泡沫状态。空气通过泡沫洗涤,不仅除尘、除灰,而且也强化吸收易溶气体(H20、S02、NH3等)及氯化物、氮氧化物等有害物质。空气一般能被冷却到9.5℃左右。

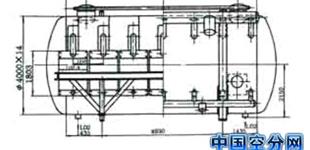

3.4 双层床纯化器长周期切换、吸附效果好

分子筛纯化系统作了改进,原1#6000m3/h空分设备采用单层床吸附,有效吸附工作时间为108min/筒;而2#6500m3/h全精馏制氩空分设备采用了双层床吸附,下部装有4吨活性氧化铝、上部装有8吨13X-APG分子筛,有效工作时间为240min/筒,见表3。

表3 吸附器吸附和再生切换时间程序表(min)

设备编号

吸附工作时间

再生过程

卸压

加热

吹冷

升压

1#空分(老)

108

7

26

65

10

2#空分(新)

240

6

140

80

14

从表3看出,新一代空分设备延长有效吸附工作时间,实现长周期切换,减少了切换损失。同时大大延长了加热和吹冷时间,使再生过程更趋完善。升压时间延长了4分钟,使塔的运行工况更稳定。一般分子筛吸附后加工空气含二氧化碳0.8×10-6,延长空分设备运转周期到2年以上。

3.5 全精馏制氩新工艺

氩系统采用全精馏制氩新工艺。粗氩塔I、Ⅱ及精氩塔三塔采用规整填料。规整填料塔具有阻力小、分离效率高的特点。传统的加氢制氩的粗氩塔为筛板塔,阻力较大,一般在15~18kPa;而规整填料塔的阻力小,粗氩塔I阻力为3~3.3kPa、粗氩塔Ⅱ为8~9kPa,为稳定粗氩塔工况、提高氩提取率创造了有利条件。

无氢制氩工艺流程简化,减少了设备,操作方便,电耗、成本都得到降低,见表4。采用全精馏无氢制氩,可以获得纯度更高的氩气。

3.6 起动时间短,停车后复车快

由于上塔采用规整填料,维持在填料表面的液量少,达到平衡时间减少;新主冷采用双液池,上层液池容量比下层要少得多,液氧液面低,积液氧量少,因此新一代空分设备启动时间仅为36小时,比1号“6000”空分设备减少了12小时。在第二个周期起动时,起动时间一般为26~28小时,最快一次只要21小时。临时停车后,主冷液体中含氧量变化小,一般短时间停车只要半个小时就能恢复送氧。

表4 空分全精馏无氢制氩与加氧制氩流程及设备比较

项目 全精馏无氢制氩工艺 加氢制氩工艺

流程 流程简单

粗氩塔I、Ⅱ分离出无氧粗氩(99%)→精氩塔分离出高纯氩(99.999%)

流程复杂

粗氩塔分离出粗氩(95%)→粗氩增压→加氢除氧→冷却、吸附干燥→冷却低温→精氩塔分离出高纯氩(99.999%)

设备 设备少

粗氩塔I、Ⅱ及精氩塔三个塔,粗液氩输送泵

冷箱高

设备繁多

粗氩塔、精氩塔二个塔、氩换热器、粗氩增压机、氪冷却器、阻力器、氩纯化器、空气冷却器、水冷却器、水分离器、氩干燥器以及有制氢设备的制氢车间

冷箱低

4 调试的体会与看法

从1999年4月中旬开车运行到现在,运行工况良好。在调试初期,由于是首次调试规整填料塔,采用的操作手段却是传统的,操作思路没有更新,缺乏经验。特别是粗氩系统,调整幅度要小,粗氩塔Ⅱ的液空液位要控制在350~395 mm之间,一般设定在390mm左右,注意氧气产量及纯度的稳定及粗氩量的控制。理论的设计值有些与实际值有较大的偏差,应以实际工况的稳定为原则。

新一代空分由于采用了多项新技术,节能效果明显,与第五代空分相比,设备总能耗下降5.94%,6500m3/h单位制氧能耗为0.43kWh/m302。

作者简介:郑益民(1967- ),男,助理工程师,1994年杭钢中等专业学校制氧专业毕业,一直在杭钢动力有限公司气体厂从事制氧机的调试与操作。